DeKa

De profesión Chapuzas

- Registrado

- 6 Jul 2014

- Mensajes

- 312

- Puntos

- 28

- Edad

- 48

Update 03/04

Están ya impresas las piezas en ABS con el encastre arreglado y os tengo que confesar que, acostumbrado a lo poco que he impreso en PLA, el ABS me parece un material “+delicado” y con sus mañas, no solo por el problema que visteis de que la cama caliente a 100º no fuese suficiente para sujetar el material firmemente durante toda la impresión y la necesidad de usar algún tipo de fijador ( o por lo menos las pocas pruebas que yo hice y que me demostraron eso)… hay tema para dominar este material al nivel que pretendo (leí incluso, que controlar la temperatura y la corriente de aire en la sala donde imprimes ABS es recomendable… parece que es delicado un rato el tema…). Debido a que el tiempo me apremia y visto que el PLA es un material a mi entender mas noble y que ya domino lo necesario, voy a descartar el ABS para este proyecto y quedarme con las ganas de usarlo, suavizarlo con acetona y todo lo que tenía planeado hacer y enseñaros… os cuento lo que me pasó:

La siguiente impresión no se despegó de la cama, monté una fina película de cola que me envió Prusa con la impresora y el material ABS, método que se acostumbra usar para impresiones con problemas de adhesión por poca superficie de apoyo, y genial, un poco sucio pero con agua sale bien y no hace falta reponer cola para las siguientes impresiones, pero el resultado no me gustó nada debido a varios motivos, algunos que ya solucioné y otros derivados del propio ABS.

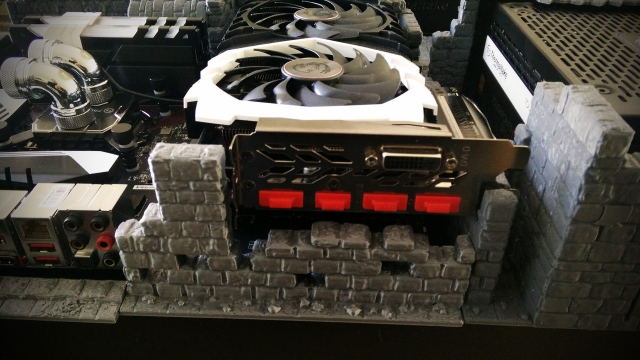

Como podéis ver, la parte superior de los muros no sale correctamente, quedando huecos sin material y por consiguiente, agujeros por varios puntos. Esto es debido a que el material ABS al extruirse no endurece lo suficientemente rápido y cae cuando no hay nada debajo, esto se puede solucionar fácilmente aumentando la densidad de la estructura interna (denominado “infill”, la rejilla que se hace por dentro, para no imprimir una pieza maciza innecesariamente) consiguiendo un apoyo mas próximo al momento de extruir sin soporte inferior, o también aumentando la cantidad de capas superiores macizas y forzando a que la impresora termine el relleno antes y comience a imprimir al 100% las capas finales, antes de comenzar con las “piedras” del diseño… pero esto lo descubrí luego de imprimir la misma pieza fallida que visteis antes en ABS, en PLA que también quedó con huecos en la parte superior…

Así que, viendo que en PLA pasa algo similar, encontré la solución a este tema forzando a imprimir al 100% Infill antes de lo estipulado en el perfil de configuración estándar del PLA que viene para la impresora, consiguiendo un acabado perfecto!

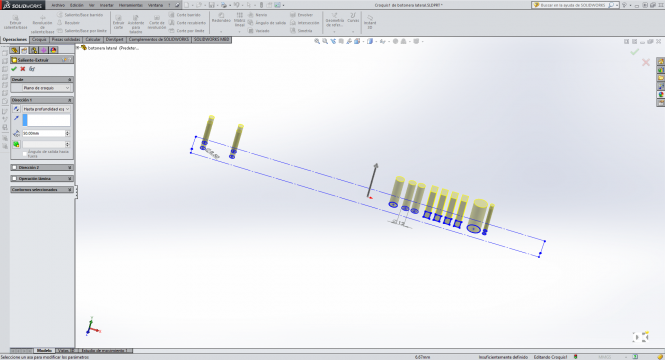

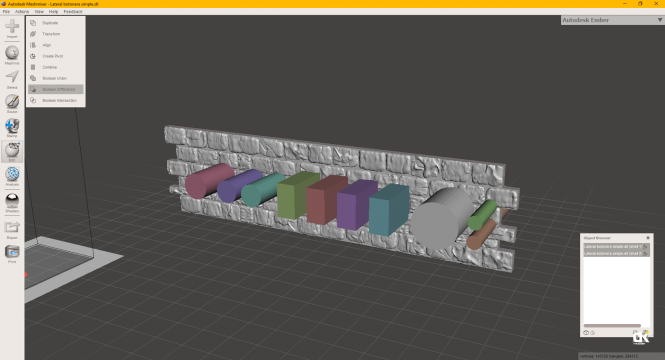

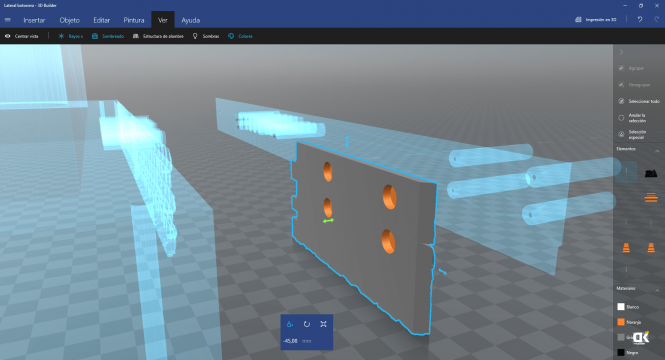

Ya tengo casi todo el perímetro inferior del chasis impreso, ahora están saliendo las ultimas piezas, puntualmente las “especiales”, aquellas que tienen objetos recortados como el panel frontal con el botón de encendido y los USBs frontales, etc. Esta pieza de “muro” que cubrirá el panel frontal del chasis, y que tuve que retocar, me dio bastantes problemas, dado que el fichero STL que descargué tenia una mayado “problemático” para manipular. Con problemático me refiero a que, desde mi poco conocimiento, intentaba recortar la con el 3D builder y el programa crasheaba sin yo saber por que. Dado este caso, tuve que volver a buscar programas que hicieran algo similar, de manera mas eficiente, y esta vez encontré una opción y muy buena!, hasta ahora utilizaba el 3D Builder del Windows 10 que me era muy cómodo por su interfaz y simplicidad y el Autodesk Meshmixer para retocar alguna que otra cosa, ahora sumo las herramientas de manipulación de STLs el Autodesk Netfabb. Incluso, debido a este problema, decidí meterme un poco mas en todo el software de Autodesk y aprender un poco como funcionan, deciros que encantado con el Netfabb, pero algunas cosas mejor hacerlas con el Meshmixer, pero lo mejor es la complementación de ambos!. La verdad es que el 3D Builder del Windows es muy básico, ahora que conozco un poco mas en profundidad los otros programas casi no lo uso, pero va muy bien si quieres hacer operaciones básicas o montar varios STLs en pantalla y ver como quedan en su sitio para pre visualizar los…

El problema que tenía era que, al mandar a troquelar una pieza, con la forma de otra, TODOS los programas crasheaban de una forma u otra. Mirando muchos videos para empaparme de los softwares de Autodesk encontré este video que explicaban por qué a veces, el Meshmixer no hace bien la unión de objetos (a este tipo de operaciones se les denomina “Boolean”) y el motivo era muy simple, la escasez de triángulos en el lugar de la intersección a soldar.

vídeo (youtu.be/L7AF0hNTl8A?t=1m27s)

Esto no tiene nada que ver para cortar, verdad?, pero me hizo preguntar, como están las piezas que yo quiero troquelar en esa zona?. Aquí descubrí que las piezas de los muros que descargué, si bien están perfectamente para imprimir tal cual, en algunas zonas tienen triángulos “problemáticos” si vamos a manipularla. Con “problemáticos” me refiero a que en vez de, entre “piedra” y “piedra” del muro, digamos la distancia vertical que hay entre ellas (que será 1mm aprox), los triángulos fueran verticales (un vértice arriba y otros dos abajo, formando un triangulo pequeño) estaban horizontales y extremadamente largos de punta a punta de la pieza, y para cubrir este espacio una cantidad muy grande… Este dato, viendo el video que os dejé anteriormente, me dio que pensar, y aplicando la solución que propone Maker’s Muse descubrí que el corte ya no daba problemas, un descubrimiento interesante. Os dejo algunas imágenes del recorte de la pieza en cuestión, ya trabajando en Netfabb y Meshmixer.

Están ya impresas las piezas en ABS con el encastre arreglado y os tengo que confesar que, acostumbrado a lo poco que he impreso en PLA, el ABS me parece un material “+delicado” y con sus mañas, no solo por el problema que visteis de que la cama caliente a 100º no fuese suficiente para sujetar el material firmemente durante toda la impresión y la necesidad de usar algún tipo de fijador ( o por lo menos las pocas pruebas que yo hice y que me demostraron eso)… hay tema para dominar este material al nivel que pretendo (leí incluso, que controlar la temperatura y la corriente de aire en la sala donde imprimes ABS es recomendable… parece que es delicado un rato el tema…). Debido a que el tiempo me apremia y visto que el PLA es un material a mi entender mas noble y que ya domino lo necesario, voy a descartar el ABS para este proyecto y quedarme con las ganas de usarlo, suavizarlo con acetona y todo lo que tenía planeado hacer y enseñaros… os cuento lo que me pasó:

La siguiente impresión no se despegó de la cama, monté una fina película de cola que me envió Prusa con la impresora y el material ABS, método que se acostumbra usar para impresiones con problemas de adhesión por poca superficie de apoyo, y genial, un poco sucio pero con agua sale bien y no hace falta reponer cola para las siguientes impresiones, pero el resultado no me gustó nada debido a varios motivos, algunos que ya solucioné y otros derivados del propio ABS.

Como podéis ver, la parte superior de los muros no sale correctamente, quedando huecos sin material y por consiguiente, agujeros por varios puntos. Esto es debido a que el material ABS al extruirse no endurece lo suficientemente rápido y cae cuando no hay nada debajo, esto se puede solucionar fácilmente aumentando la densidad de la estructura interna (denominado “infill”, la rejilla que se hace por dentro, para no imprimir una pieza maciza innecesariamente) consiguiendo un apoyo mas próximo al momento de extruir sin soporte inferior, o también aumentando la cantidad de capas superiores macizas y forzando a que la impresora termine el relleno antes y comience a imprimir al 100% las capas finales, antes de comenzar con las “piedras” del diseño… pero esto lo descubrí luego de imprimir la misma pieza fallida que visteis antes en ABS, en PLA que también quedó con huecos en la parte superior…

Así que, viendo que en PLA pasa algo similar, encontré la solución a este tema forzando a imprimir al 100% Infill antes de lo estipulado en el perfil de configuración estándar del PLA que viene para la impresora, consiguiendo un acabado perfecto!

Ya tengo casi todo el perímetro inferior del chasis impreso, ahora están saliendo las ultimas piezas, puntualmente las “especiales”, aquellas que tienen objetos recortados como el panel frontal con el botón de encendido y los USBs frontales, etc. Esta pieza de “muro” que cubrirá el panel frontal del chasis, y que tuve que retocar, me dio bastantes problemas, dado que el fichero STL que descargué tenia una mayado “problemático” para manipular. Con problemático me refiero a que, desde mi poco conocimiento, intentaba recortar la con el 3D builder y el programa crasheaba sin yo saber por que. Dado este caso, tuve que volver a buscar programas que hicieran algo similar, de manera mas eficiente, y esta vez encontré una opción y muy buena!, hasta ahora utilizaba el 3D Builder del Windows 10 que me era muy cómodo por su interfaz y simplicidad y el Autodesk Meshmixer para retocar alguna que otra cosa, ahora sumo las herramientas de manipulación de STLs el Autodesk Netfabb. Incluso, debido a este problema, decidí meterme un poco mas en todo el software de Autodesk y aprender un poco como funcionan, deciros que encantado con el Netfabb, pero algunas cosas mejor hacerlas con el Meshmixer, pero lo mejor es la complementación de ambos!. La verdad es que el 3D Builder del Windows es muy básico, ahora que conozco un poco mas en profundidad los otros programas casi no lo uso, pero va muy bien si quieres hacer operaciones básicas o montar varios STLs en pantalla y ver como quedan en su sitio para pre visualizar los…

El problema que tenía era que, al mandar a troquelar una pieza, con la forma de otra, TODOS los programas crasheaban de una forma u otra. Mirando muchos videos para empaparme de los softwares de Autodesk encontré este video que explicaban por qué a veces, el Meshmixer no hace bien la unión de objetos (a este tipo de operaciones se les denomina “Boolean”) y el motivo era muy simple, la escasez de triángulos en el lugar de la intersección a soldar.

vídeo (youtu.be/L7AF0hNTl8A?t=1m27s)

Esto no tiene nada que ver para cortar, verdad?, pero me hizo preguntar, como están las piezas que yo quiero troquelar en esa zona?. Aquí descubrí que las piezas de los muros que descargué, si bien están perfectamente para imprimir tal cual, en algunas zonas tienen triángulos “problemáticos” si vamos a manipularla. Con “problemáticos” me refiero a que en vez de, entre “piedra” y “piedra” del muro, digamos la distancia vertical que hay entre ellas (que será 1mm aprox), los triángulos fueran verticales (un vértice arriba y otros dos abajo, formando un triangulo pequeño) estaban horizontales y extremadamente largos de punta a punta de la pieza, y para cubrir este espacio una cantidad muy grande… Este dato, viendo el video que os dejé anteriormente, me dio que pensar, y aplicando la solución que propone Maker’s Muse descubrí que el corte ya no daba problemas, un descubrimiento interesante. Os dejo algunas imágenes del recorte de la pieza en cuestión, ya trabajando en Netfabb y Meshmixer.